以下是针对粉体包覆磁控镀膜仪的详细设计方案,涵盖设备架构、关键模块、工艺控制及创新点,适用于金属、陶瓷、高分子粉体的功能性镀膜(如导电、耐磨、防腐等):

1. 总体设计目标

适用粉体:粒径1μm-500μm(可扩展至纳米级)

镀膜类型:金属(Al, Cu)、氧化物(Al₂O₃, TiO₂)、氮化物(TiN, CrN)

核心指标:

膜厚均匀性:±5%(粒径>10μm时)

包覆率:>95%(无裸露区域)

产能:0.5-5 kg/h(视粉体密度而定)

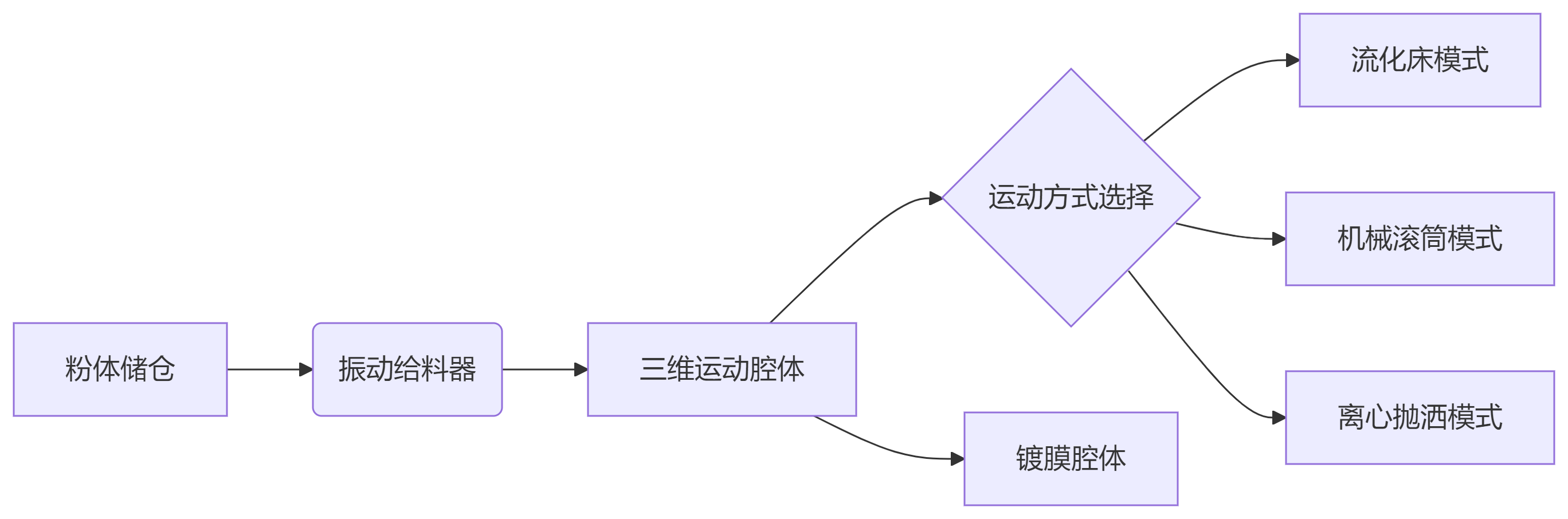

2. 设备核心模块设计

(1) 粉体运动系统

流化床模式:

气体流速:0.1-1 m/s(根据粉体密度调节)

分布板孔径:粉体粒径的5-10倍

适用场景:轻质粉体(如SiO₂, 聚合物微球)

机械滚筒模式:

转速:5-30 rpm(倾斜角10-15°)

内置挡板:增强粉体翻滚,避免“雪崩效应"

适用场景:高密度粉体(如WC-Co, 金属粉末)

(2) 磁控溅射系统

组件 | 参数要求 | 创新设计 |

靶材布局 | 4-6靶对称布置(靶基距80-150mm) | 可旋转靶座(±30°摆动) |

磁场配置 | 闭合磁场强度>800Gauss | 电磁线圈动态调节等离子体密度 |

电源系统 | 脉冲DC(频率50-100kHz) | 反溅射模式清洁粉体表面 |

(3) 辅助系统

等离子体预处理:

RF源(13.56MHz, 100-300W)去除粉体表面有机物

Ar/O₂混合气体(比例4:1)活化表面

在线监测:

激光粒度仪(实时检测粉体分散度)

质谱仪(监控反应气体分压)

3. 关键工艺控制策略

(1) 均匀性保障技术

多级运动耦合:

python

复制

下载

# 示例:流化床+机械振动复合程序

def motion_control():

if particle_size < 50μm:

activate_fluidization(velocity=0.5m/s)

else:

activate_roller(angle=12°, rpm=15)

apply_vibration(freq=100Hz, amplitude=2mm)

动态偏压技术:

对粉体施加-50V至-200V脉冲偏压(占空比20-50%)

吸引离子改善边缘覆盖(尤其对>50μm粉体)

(2) 膜层质量控制

参数 | 控制范围 | 影响机制 |

工作气压 | 0.3-1.0 Pa | 过高导致疏松,过低则速率慢 |

溅射功率密度 | 3-10 W/cm² | 决定沉积速率与膜层致密度 |

粉体温度 | <80℃(聚合物基) | 防止热变形或团聚 |

4. 创新性设计亮点

(1) 分区域镀膜技术

原理:将腔体分为预处理区、主镀膜区、后处理区,粉体通过螺旋输送连续通过

优势:实现单次装载完成清洗-镀膜-钝化全流程

(2) 智能反馈系统

传感器网络:

红外热像仪监控粉体温度场

等离子体发射光谱(OES)实时分析膜成分

AI调控:

基于LSTM模型预测最佳功率-气压组合

动态调整靶材功率分配(如边缘靶功率提升20%)

(3) 防团聚解决方案

静电分散模块:

施加5-10kV高压脉冲(脉宽1μs)

使粉体带同种电荷相互排斥

声波辅助:

40kHz超声波破碎软团聚体

5. 典型应用案例

(1) 锂电池正极材料包覆

粉体:LiNi₀.₈Co₀.₁Mn₀.₁O₂(粒径10-20μm)

镀膜:5nm Al₂O₃

工艺:

流化床模式(Ar气速0.3m/s)

脉冲DC溅射(平均功率2kW)

基板偏压-100V

效果:

循环寿命提升>50%(4.5V截止电压)

包覆CV<3%

(2) 耐磨陶瓷粉体

粉体:Al₂O₃(粒径50-100μm)

镀膜:TiN(厚度200nm)

工艺:

滚筒模式(转速20rpm)

反应溅射(N₂/Ar=1:4)

基板加热150℃

效果:

粉体硬度从15GPa→18GPa

摩擦系数降低40%

6. 经济性与安全设计

项目 | 方案 |

靶材利用率 | 旋转靶设计(利用率>75%) |

粉尘防爆 | 氮气自动灭火系统+氧含量监控(<8%) |

维护便捷性 | 快拆式腔体设计(更换靶材<10分钟) |

7. 未来扩展方向

纳米粉体包覆:

开发电悬浮装置(替代机械运动),适用于<1μm粉体

多组分梯度镀膜:

通过多靶共溅射实现成分渐变(如Al→Al₂O₃)

卷对卷集成:

与粉体造粒设备联机,实现镀膜-成型一体化

结论

本设计方案通过多维运动控制与等离子体工程的创新结合,解决了粉体镀膜的均匀性难题。设备特别适用于新能源、航空航天等领域的功能性粉体制备,其模块化设计允许根据粉体特性灵活调整工艺。下一步需重点突破纳米粉体防团聚与工业化量产稳定性问题。

扫码加微信

扫码加微信