磁控溅射技术在微颗粒表面实现均匀镀膜是当前表面工程领域的研究热点,尤其在催化剂载体、3D打印粉末、药物缓释颗粒等应用中具有重要价值。但由于颗粒的几何特性(曲率、尺寸分布)和运动状态(团聚、流态化)的复杂性,传统平面镀膜工艺面临巨大挑战。以下是该领域的研究进展与仿真方法的系统性总结:1. 微颗粒镀膜的核心难点(1) 几何效应

阴影效应:颗粒间相互遮挡导致镀膜不均匀(尤其高长径比颗粒)。

曲率依赖:球面沉积时膜厚分布服从余弦定律,边缘区域易变薄。

尺寸分散性:粒径差异(如10μm vs. 100μm)导致沉积速率差异。(2) 动力学问题颗粒团聚:静电力/范德华力导致颗粒粘附,形成"死区"。流态化不均:气固流化床中可能产生气泡或沟流,破坏均匀性。

2. 均匀镀膜的关键技术方案

(1) 颗粒运动控制技术

方法 | 原理 | 适用粒径范围 |

机械振动辅助 | 高频振动打破团聚,促进颗粒翻滚(频率50-200Hz,振幅1-5mm) | 1μm-1mm |

气固流化床 | 通过气流使颗粒悬浮(临界流速由颗粒密度决定,如Al?O?需0.1-0.5m/s) | 20μm-500μm |

旋转滚筒溅射 | 滚筒倾斜角5-15°,转速5-20rpm,实现三维运动 | 50μm-5mm |

(2) 等离子体优化技术

多靶协同溅射:对称布置靶材(如4靶呈四面体排列),减少阴影效应。

脉冲偏压技术:对颗粒施加负偏压(-50V至-200V),吸引离子改善边缘覆盖。

等离子体鞘层调控:通过磁场设计扩展等离子体区域,增强颗粒表面包覆率。

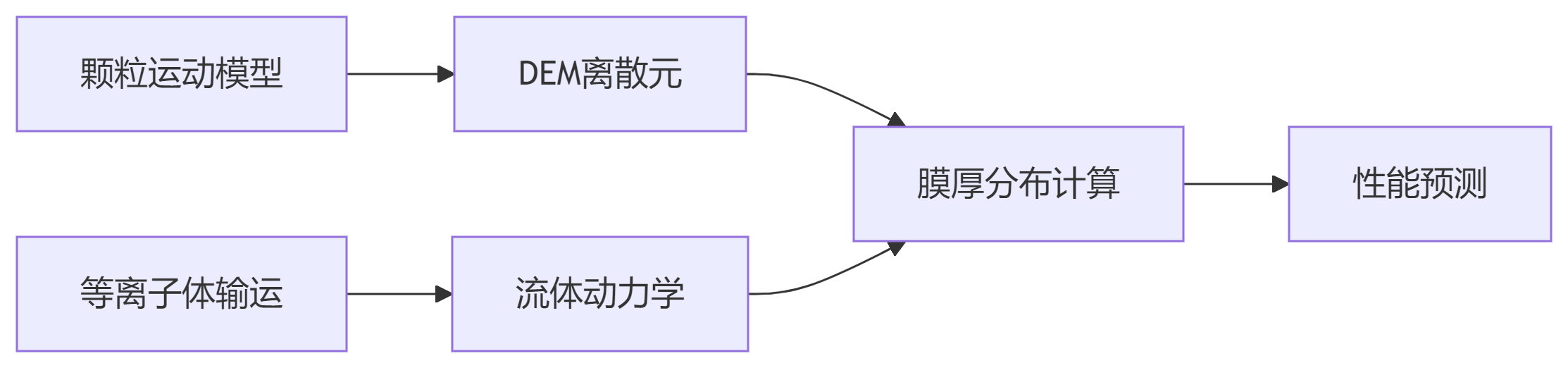

3. 数值仿真方法

(1) 多物理场耦合建模框架

(2) 典型仿真工具与案例

DEM(离散元法):

软件:EDEM、LIGGGHTS

案例:模拟振动筛中Al?O?颗粒的运动轨迹,优化振动频率使翻滚次数>10次/min。

CFD-PIC(流体-粒子耦合):

软件:COMSOL Multiphysics、ANSYS Fluent

案例:流化床中Ar等离子体与Ti颗粒相互作用,预测溅射原子角分布。

蒙特卡洛膜厚模型:

方法:跟踪溅射原子运动(考虑散射、吸附概率),如SRIM/TRIM软件扩展。

输出:球面膜厚分布公式 \frac = \cos^n\thetad0d(θ)=cosnθ (n与气压相关)。

(3) 数据驱动优化

机器学习代理模型:

输入:溅射功率、气压、颗粒转速等20+参数

输出:膜厚均匀性指标(如 \frac \leq 5\%μσ≤5%)

案例:基于GA-BP神经网络,将实验数据降低90%。

4. 工业应用实例

(1) 催化剂载体镀膜

需求:在γ-Al?O?颗粒(直径200μm)表面镀2nm Pt薄膜。

方案:流化床磁控溅射+脉冲偏压,CV(膜厚变异系数)<8%。

(2) 3D打印粉末改性

钛合金粉末(Ti-6Al-4V):溅射Al?O?绝缘层,控制激光吸收率。

关键参数:滚筒转速12rpm,基底偏压-150V,膜厚偏差±3nm。

5. 前沿研究方向

(1) 亚微米颗粒镀膜

挑战:粒径<1μm时布朗运动主导,传统流化失效。

解决方案:

电悬浮技术(施加10-100kV/m电场)

声波聚集(MHz级超声波)

(2) 智能镀膜系统

实时反馈控制:

通过CCD监测颗粒运动状态

利用PID算法动态调节气压/功率

(3) 新型仿真维度

量子计算辅助:

模拟原子级吸附过程(如DFT计算溅射原子与颗粒表面结合能)

优化靶材成分(如掺杂元素对附着力的影响)

6. 技术经济性分析

技术路线 | 均匀性(CV) | 产能(kg/h) | 成本($/kg) |

传统流化床 | 15-20% | 5-10 | 50-80 |

振动辅助溅射 | 8-12% | 2-5 | 120-150 |

智能滚筒系统 | <5% | 1-3 | 200-300 |

结论:

磁控溅射微颗粒镀膜的均匀性控制需要运动学调控与等离子体工程的协同优化。数值仿真(尤其是DEM-CFD-PIC耦合)已成为工艺开发的核心工具,而机器学习将进一步加速参数优化进程。未来随着纳米颗粒镀膜需求的增长,开发低损伤、高精度的沉积系统将是关键突破方向。

扫码加微信

扫码加微信